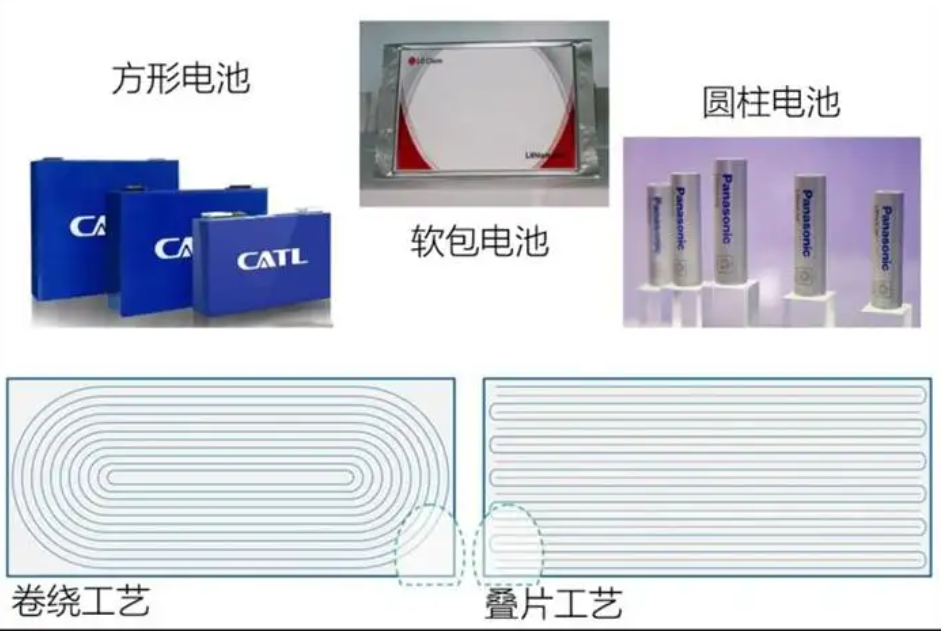

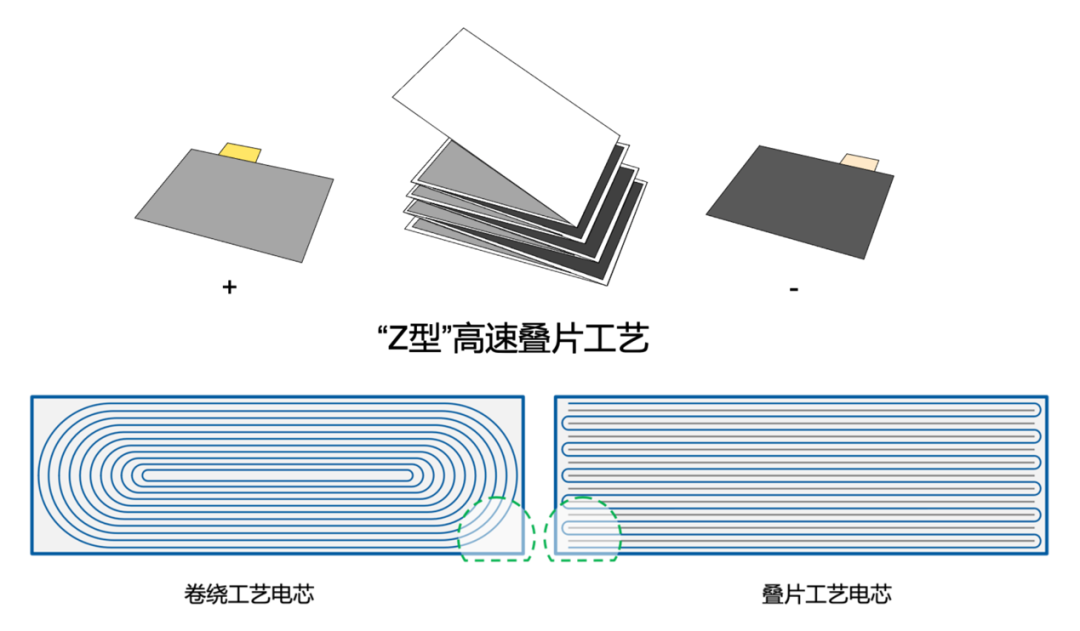

电池的主要材料有:正负极、电解液、隔膜、铝塑膜等,其生产工艺最常见的为卷绕工艺和叠片工艺。本文简单的介绍一下叠片工艺,电池叠片工艺是将电池隔离膜、正极片、负极片层叠而成。例如软包形电池,靠的是叠,如z字形叠片,先把正负极原料裁切成同样大小的矩形极片,再分别叠到隔膜上,隔膜Z字形穿行其间,隔开两极,最后包上铝塑包装。

叠片工艺与卷绕工艺

二、锂电池叠片的优缺点

叠片工艺电池的优点

1、应用领域广泛:无论是制成薄片电池还是超厚电池,各种尺寸高度都不是问题。叠片工艺都可以胜任。

2、尺寸结构容易控制且不会变形:锂电芯内部结构一致,电池各位置厚度也相同,因此很容易控制它的厚度。值得一提的是内部结构均匀,化学反应速率比较一致。即便是尺寸较厚的锂电芯也不容易变形。

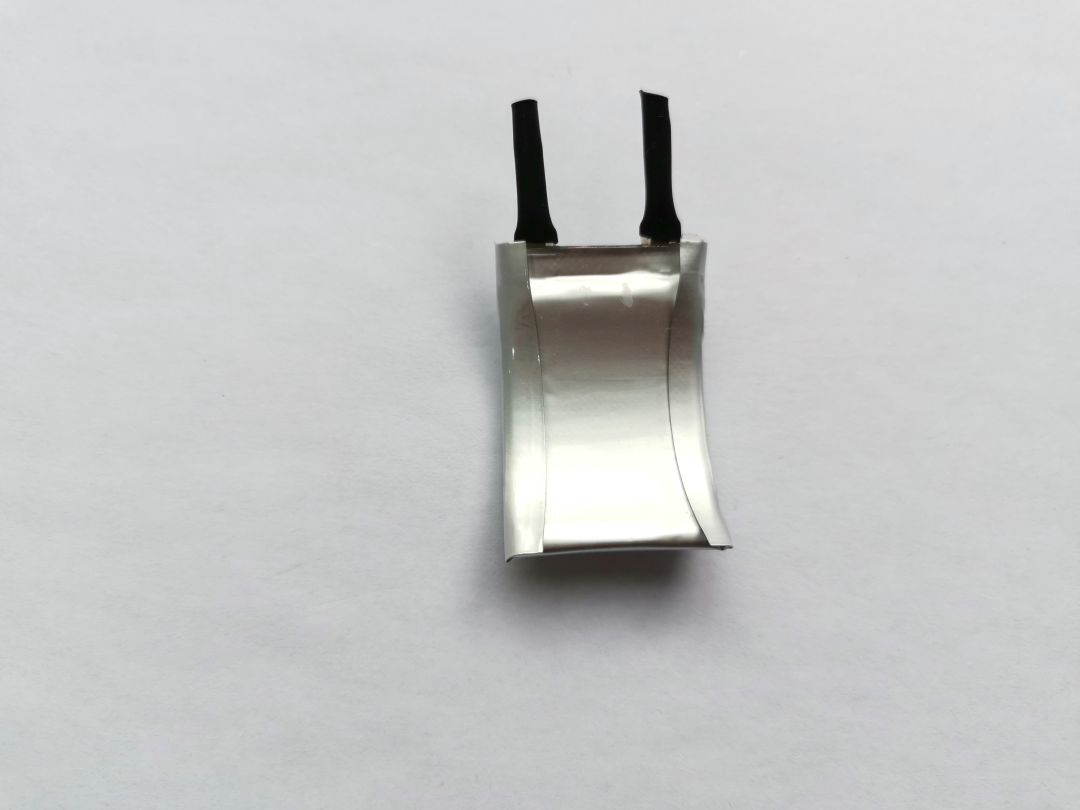

弧形电池

3、叠片制造工艺灵活,可以定制各种规格尺寸:规格型号灵活,适用于聚合物电芯、异形电池、动力电池等,可根据电池规格型号设计制造各极片规格型号, 因此电池可以制作成多种形状,像弧形电池,U形或半圆形等非常规尺寸都可以采用叠片工艺来完成。

4、低内阻:相当于将几个小极片并联起来,降低了内阻

5、叠片工艺的聚合物电池放电容量大:多极片并联,更容易在短时间内进行大电流放电。因此高倍率放电的产品采用叠片工艺是完美的解决方案。像无人机电池、汽车启动电源,还有一些军工产品等。

无人机电池

6、容量相对密度高:电池仓内空间设计利用充分,因此与绕线工艺相比,体积比容量更高。如果电池仓空间有限,追求高密度,叠片工艺的锂电池也是首选。

7、能量密度高:放电服务平台和大小比容量都高于卷绕工艺电池

叠片工艺的锂电池有如此多的优点,那是不是没有缺点呢?回答是有的,下面我们看下叠片工艺电池的缺点。

卷绕工艺VS叠片工艺

叠片工艺电池的缺点

1、容易短路:锂电池采用叠片工艺结构内部短路风险大,加工时只需两个切边,不像卷绕工艺,容易控制毛刺和对齐。早期发生起火的产品,其使用的电池很多就是采用的叠片工艺,究其原因就是产品有毛刺,导致电池内部短路,从而引发产品的质量事故。现在叠片工艺相对会成熟很多。

2、叠片合格率低:折叠结构需要四个切边,不易控制,合格率相对较低。因此叠片电池的报废率有点高。

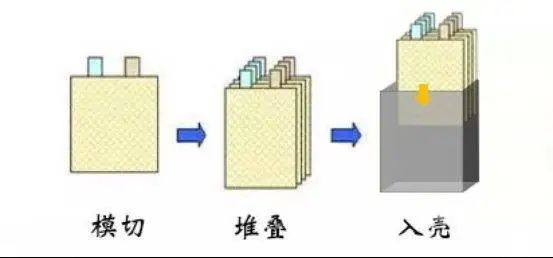

叠片电池工艺

3、成本高:叠片工艺需要高精度的半自动或全自动设备来控制切边,因此设备成本和输出成本较高。而且即使机器来折叠和卷绕,高速卷绕也比高速折叠更容易以低成本实现。

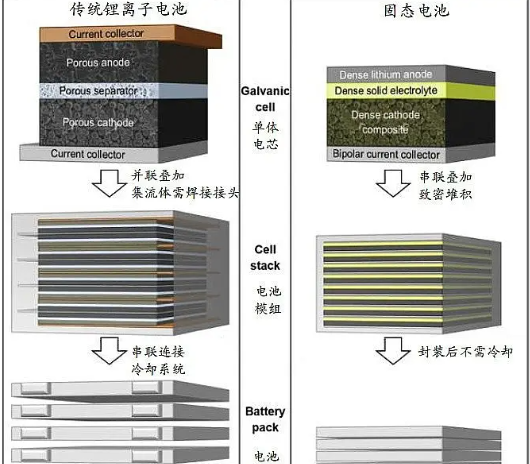

4、工艺复杂,效率低:叠片工艺机械强度差,密封工艺困难,组结构复杂(PACK能量密度难以提高)。与液态电解质电池电池相比,该工艺更适合未来的固态电池。

固态电池VS传统锂电池

相比卷绕工艺,叠片工艺也有自己的优势,可以更好地发挥大型锂电芯优势,在安全性、能量密度、工艺控制均比卷绕占据优势,因此关于动力锂离子电池领域而言,叠片工艺是软包电池长期发展的应用趋势毋庸置疑。

同样,对于电池的其他工艺,每个成熟的工艺都有自己的优缺点,因此需要大量的资金不断投入研究和改进,不断找到变化的完美平衡。就像目前在研究的固态锂电池,还有已经上市或即将上市的产品,像BYD推出的刀片电池、还有宁德时代推出的麒麟电池等。

CATL新品发布